BeoPlast

CO2-frei Kunststoff produzieren

In einer Fabrikhalle in Langenfeld steht Veronika zwischen Dagmar und Paula und stößt im 40-Sekunden-Takt Teile für Mildhybrid-Autos aus, einer Zwischenstufe zum reinen E-Auto. Veronika ist die neue, von der GLS Bank finanzierte Spritzgussmaschine von BeoPlast. Das mittelständische Unternehmen produziert Kunststoffteile hauptsächlich für Autos. Bisher noch überwiegend auf Erdölbasis, zukünftig aber immer mehr aus Mais- und Zuckerrohrstärke. Das ist erklärtes Unternehmensziel von BeoPlast.

Passt nicht

„Passt überhaupt nicht zu uns!“, dachte Stefan Möller unwillkürlich, als er im Sommer 2015 die Anfrage von BeoPlast erhielt. „Plastik – und auch noch für die Autoindustrie“. Der GLS Regionalleiter für NRW formulierte im Geiste schon eine höfliche Absage für die Finanzierung einer neuen Spritzgussmaschine. Doch BeoPlast-Geschäftsführer Theo Besgen blieb hartnäckig. Nach einem ersten Anruf schickte er seinen Artikel über die „ungeahnte Renaissance von Biokunststoffen“, den er für das „Forum Nachhaltige Wirtschaft“ geschrieben hatte. Eher zufällig sprach Besgen dann auf einer Veranstaltung mit einem GLS Mitarbeiter. Dieser gab „in Bochum Bescheid.“ Stefan Möller griff den Faden wieder auf und fuhr zum Unternehmenssitz ins rheinländische Langenfeld. „Am Bahnhof wartete Theo Besgen mit dem Tesla auf mich.“ In der Halle dann „überall Autoteile.“

Passt doch

Das persönliche Gespräch und die Betriebsbesichtigung überzeugten Möller letztlich darin, dass es sich bei den Bemühungen der Firma nicht um eine Marketingmasche handelte. CO2-freie Produktion, CO2-Ausgleich für die Lieferungen, Forschung und Weiterentwicklung von Kunststoffen auf pflanzlicher Basis, kontinuierliches Werben für Biowerkstoffe bei den Kunden, eine Solaranlage auf dem Dach, Nutzung der Abwärme aus der Produktion für die Büros, Beschäftigung junger Flüchtlinge, E-Autos und E-Bikes als Geschäftsfahrzeuge bis hin zu betriebseigenen Bienen und Schafen. „Das war alles sehr überzeugend. Und dann kam auch noch die Nominierung zum Nachhaltigkeitspreis 2016 dazu“, meint Möller. „Das passte doch.“ Die GLS Bank hat diesen begehrten Preis bereits 2012 erhalten.

Um ganz sicher zu gehen, bat Stefan Möller die "Kreditvorabstimmung" um ein Votum. Die Mitglieder dieses Gremiums, Führungskräfte vom Vorstand bis zum Branchenkoordinator, bewerten inhaltlich kritische Punkte eines Unternehmens. Auch von hier kam grünes Licht. „Nachdem er (Theo Besgen) sich auf den Weg begeben hat, seine Produkte möglichst auf biologischer Basis herzustellen, wollen wir ihn im Sinne unserer Öffnung für nachhaltige Unternehmen auch auf diesem Weg begleiten“, heißt es etwas sperrig in der Entscheidung vom September 2015.

Wende

Theo Besgen gründete das BeoPlast 1990 zusammen mit seiner Frau und seinen Schwiegereltern. Heute beschäftigt das Mittelstandsunternehmen 70 Mitarbeiter*innen. Die Wende zur Nachhaltigkeit geht auf Besgens Sohn Johannes zurück. Der fragte 2012: „Papa, weißt du eigentlich, was für einen ökologischen Schwachsinn du betreibst?“ Damals fuhr Besgen mehrmals am Tag mit „einem 6-Zylinder die zweieinhalb Kilometer zwischen Haus und Unternehmen hin und zurück.“ Von da an ging es sehr schnell und alle Verbrennungsprozesse im Unternehmen wurden abgestellt. Neue Projekte werden seither insbesondere unter dem Vorzeichen ihrer Sinnhaftigkeit akquiriert. Bauteile für Elektrofahrzeuge (u.a. der berühmte Streetscooter der Deutschen Post) stehen im Fokus. Innerhalb von eineinhalb Jahren war BeoPlast emissionsfrei. Dann kam das Thema Biowerkstoffe. BeoPlast ist mittlerweile Industriepartner bei drei verschiedenen Forschungsprojekten.

Aus Überzeugung nachhaltig

Wie reagieren die Kunden? „In der Autoindustrie zählt vor allem der Preis“, meint Besgen. „In unseren Angeboten weisen wir aber immer auch aus, wie viel CO2-Emissionen ein Kunde einspart, wenn er bei uns klimaneutral produzieren lässt.“ Geneigtere Auftraggeber versucht er für Biowerkstoffe zu gewinnen.

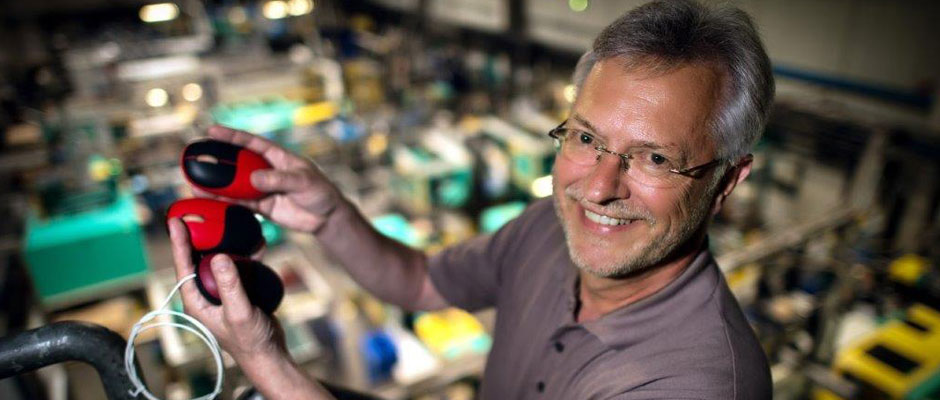

Ein gemeinsamer Kunde von Beoplast und GLS Bank ist das Unternehmen Nager IT, das „faire Computermäuse“ herstellt. Dafür liefert Beoplast das Gehäuse, das zu 80 Prozent aus Polymilchsäure besteht, gewonnen aus Zuckerrohr. Die restlichen 20 Prozent sind Talk und Zusatzstoffe auf Erdölbasis, die für die Haltbarkeit sorgen. Nager IT entschied sich für BeoPlast auch aufgrund seiner CO2-freien Produktion.

Noch sind Biowerkstoffe teurer als Kunststoffe auf Erdölbasis, die Materialvielfalt lässt weiterhin zu wünschen übrig. Aber auch, wenn die Nachfrage noch verhalten ist, will Besgen, der sich selbst als „Überzeugungstäter“ beschreibt, den eingeschlagenen Weg weitergehen: „Wir wollen auch in zehn Jahren noch Vorreiter in Biowerkstoffen sein.“

Veronika arbeitet derweil weiter vor sich hin.

Fotos: Archiv BeoPlast